صنعت پتروشیمی یکی از حوزههای مهم صنعتی است که نقش بسیار مهمی در تأمین مواد اولیه، برای تولید محصولات شیمیایی و پلاستیکی دارد. این صنعت در ایران، با تأخیر ۵۰ساله به بهرهبرداری از نفت رسیده است و این وقفه در شروع و خودکفایی صنعت، سبب رنج کشور از دو مشکل خامفروشی و عدم توسعه متناسب صنعت پتروشیمی شده است. در حال حاضر بیشترین صادرات غیرنفتی ایران از طریق صنعت پتروشیمی است؛ بااینوجود هر تن محصول پتروشیمی به طور متوسط بین 300 تا 400 دلار ارزش دارد در حالی که این عدد در کشور عربستان 40 درصد و در کشورهای با دانش فنی بالا، مانند کره جنوبی و آلمان تا 600 درصد بیشتر است. از سوی دیگر ارزش مواد وارداتی پتروشیمی بیش از دو برابر محصولات صادراتی است. بنابراین توسعه دانشفنی ساخت مواد پتروشیمی در تکمیل زنجیره اصلی آن، یک گام اساسی در افزایش صادرات و درآمدزایی در این صنعت است. با این مقدمه در سلسله مقالات آتی به معرفی برخی محصولات پتروشیمی دارای ارزش افزوده مناسب و امکان پاسخگویی به نیاز وارداتی کشور پرداخته خواهد شد. یکی از مواد و محصولات مهم در تکمیل زنجیره ارزش، ماده پلیمری سوپر جاذب است.

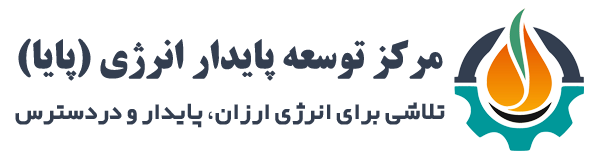

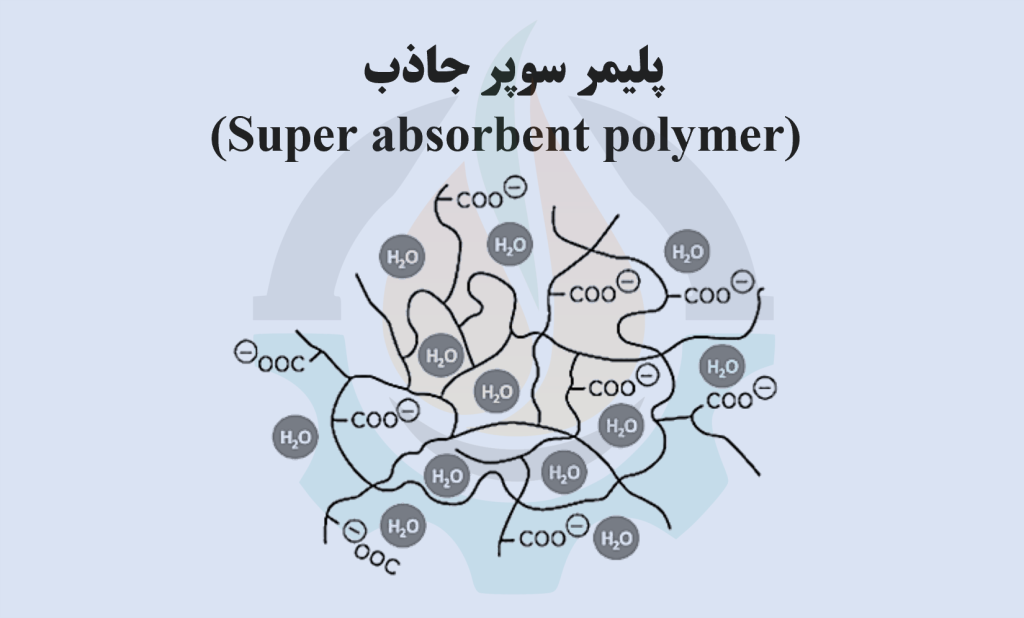

پلیمرهای سوپر جاذب (SAP)، شبکه پلیمری آبدوست (شکل 1)، پودری شکل و خشک هستند که از طریق جذب آب و تشکیل ساختار هیدروژلی، به حالت ژل تبدیل شده و متورم میشوند. بدین ترتیب قادر به جذب و نگهداری آب، تا چندین برابر وزن خود هستند. ذرات متورم شده، تغییر شکل نمیدهند؛ بنابراین هر ذره سوپر جاذب خشک، به هر شکلی که باشد، پس جذب آب و متورمشدن، شکل هندسی اولیه را حفظ میکند. همچنین برخی از سوپر جاذبها، از پایداری حرارتی بالایی برخوردار هستند و در دمای بالا، عملکرد خوبی نشان میدهند. به همین علت، در بسیار از صنایع مورداستفاده قرار میگیرند. از انواع رایج پلیمرهای سوپر جاذب، میتوان به پلی اکریلاتهای سدیم( Sodium polyacrylate)، پلی اکریلاتهای پتاسیم(Potassium polyacrylate)، پلی اکریلاتهای آمونیوم(Ammonium polyacrylate) و پلی اکریلاتهای کربوکسیلی(Carboxylated polyacrylate) اشاره کرد. در جدول 1، مشخصات فنی و شیمیایی پلیمرهای سوپر جاذب یادشده، ذکر شده است.

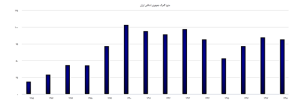

در حال حاضر بازار جهانی ماده پلیمری سوپر جاذب، بیش از 7 میلیارد دلار و سرعت رشد این بازار حدود 10 درصد است که نشاندهنده مصرفی بالای آن در سالهای آتی است. در شکل 2، اندازه بازار جهانی پلیمرهای سوپر جاذب از سال 2023 تا سال 2032، نشان داده شده است. همچنین، تامین این ماده با قیمت جهانی هر تن بیش از 2560 دلار، کاملا از طریق واردات و هر تن با قیمت 2920 دلار صورت میپذیرد. برآوردهای اولیه، نشاندهنده واردات 68 میلیون دلاری (حدود 23.1 هزار تن در سال) این ماده در کشور است. قیمت بالا نسبت به هر تن، نشاندهنده ارزش مناسب توسعه دانش فنی این محصول است.

در حال حاضر پلیمرهای سوپر جاذب با استفاده از یکی از چهار روش و فرایند اصلی، شامل پلیمریزاسیون مستقیم(Direct polymerization)، پلیمریزاسیون ژل(Gel polymerization)، پلیمریزاسیون سوسپانسیونی(Suspension polymerization) و پلیمریزاسیون محلولی(Solution polymerization)تولید میشوند. هر روش مزایای متمایز و نتایج متفاوتی را در کیفیت محصول ارائه میدهد. در ادامه به شرح خلاصهای فرایندهای پلیمریزاسیون ژل و سوسپانسیونی و محلولی خواهیم پرداخت.

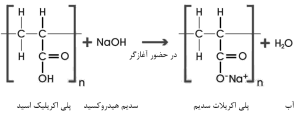

پلیمریزاسیون ژل: متداولترین روش، فرایند پلیمریزاسیون ژل است که در آن اکریلیک اسید، سدیم هیدروکسید، آب، عوامل شبکهای کننده(Cross-linking agent) و آغازگرهای فرابنفش، همگی روی یک تسمهنقاله در داخل یک محفظه با یک ردیف از اشعه فرابنفش اسپری میشوند. اشعه فرابنفش اجزا را وادار به واکنش میکند و در نتیجه پلی اکریلات سدیم تولید میگردد. این ترکیب در محفظه، به شکل یک کیک مرطوب متورم میشود که برای آسیابکردن به آسیاب منتقل شده و سپس به تجهیزات خشککن منتقل میشود. ویژگیهایی مانند ظرفیت جذب، سرعت جذب و نفوذپذیری گرانولهای سوپر جاذب تولید شده را میتوان با عوامل شبکهای کننده، بهبود بخشید.

پلیمریزاسیون سوسپانسیونی: یک روش تولید جایگزین پلیمریزاسیون سوسپانسیونی یا تعلیقی است. در این روش مواد اولیه اصلی، شامل سدیم هیدروکسید، اکریلیک اسید، آغازگرها، عوامل شبکهای کننده و یک سورفکتانت(Surfactan)، درون رآکتور، در یک حلال آلی معلق میشوند. اکریلیک اسید در حلال، نامحلول است و با سدیم هیدروکسید واکنش میدهد و دانههای پلیمری پلی اکریلات سدیم را تشکیل میدهد. اندازه دانههای پلیمری با کنترل دقیق دما، زمان ماند، سرعت و نوع همزن در رآکتور و همچنین غلظت مواد افزودنی متعدد تعیین میشود. ترکیب به طور مداوم از راکتور کشیده میشود و دانهها از محلول جدا، کلوخه(Agglomerat) شده و خشک میشوند. حلال آلی موجود در رآکتور نیز بازیافت میگردد. در این مرحله، پلیمر سوپر جاذب خشک شده را میتوان توسط آغازگرهای شبکهای کننده سطح، بهمنظور افزایش عملکرد بهبود داد. سپس SAP مجدداً خشک شده و در صورت نیاز بستهبندی میشود.

پلیمریزاسیون محلولی: سومین روش رایج تولید، فرایند پلیمریزاسیون محلولی نام دارد. اکریلیک اسید در یک حلال غیرواکنشی، همراه با یک آغازگر، سدیم هیدروکسید و عوامل شبکهای کننده حل میشود. این واکنش منجر به تولید پلیمری میشود که در حلال نیز محلول است. با کنترل دقیق دما و غلظت مواد، میتوان به درجه تبدیل مطلوبی دستیافت. حلال اضافی حذف میگردد و پلیمر سوپر جاذب مایع، آماده استفاده است. به طور معمول برای منسوجات بی بافت(Non-Woven)، محلول پلیمری روی الیاف سلولزی اعمال میشود، سپس حلال خشک شده و یک الیاف پوشش داده شده سوپر جاذب باقی میماند.

از بزرگترین تولیدکنندگان پلیمرهای سوپر جاذب میتوان به شرکتهای Dow Chemical ایالات متحده آمریکا، BASF آلمان،Nippon Shokubai ژاپن، Kolon industries کره جنوبی و Formose plastics تایوان اشاره کرد.

پلیمرهای سوپر جاذب در بسیاری از صنایع مورداستفاده قرار میگیرند. کاربردهای رایج این ماده عبارتاند از:

در شکل 6 سهم بازار جهانی ماده پلیمری سوپر جاذب، براساس کاربرد، از سال 2022 تا سال 2030 نشان داده شده است.

باتوجهبه میزان بالای واردات ماده پلیمری سوپر جاذب به کشور، ساخت یک واحد کوچکمقیاس دانشبنیان تولید این ماده، برای رفع نیاز داخلی در پارکهای شیمیایی کافی و قابلتوجیه است. بنابراین، در صورت کسب دانش فنی، تجاریسازی این محصول، با سرمایهگذاری متوسط امکانپذیر است. قیمت بالا 2560 دلاری در هر تن از این ماده نشاندهنده ارزش بالای آن برای کاهش واردات و حتی توسعه صادراتی این محصول است. از سوی دگر بازار بیش از 7 میلیارد دلاری و رشد سالانه 10 درصدی آن، جذابیت اقتصادی مناسبی را برای بررسی بیشتر توسعه این محصول ایجاد میکند.